Savoir-faire coutelier

DÉGLON, DES OUTILS GARANTIS À VIE

Selon notre vision, un couteau n’est complètement abouti et pertinent que s’il dure dans le temps.

Pour atteindre ce niveau d’exigence, nos équipes techniques accordent une importance prioritaire aux 4 axes suivants :

- Une sélection rigoureuse des aciers

- Réaliser le meilleur traitement thermique

- Adapter le profil et l’épaisseur de la lame à chaque utilisation

- Choisir et mettre en œuvre le meilleur angle d’affilage

1 - UNE SÉLECTION RIGOUREUSE DES ACIERS

Les immenses progrès technologiques ont permis la mise au point d’aciers inoxydables de plus en plus performants en termes de tenue de coupe, d’inoxydabilité et de souplesse.

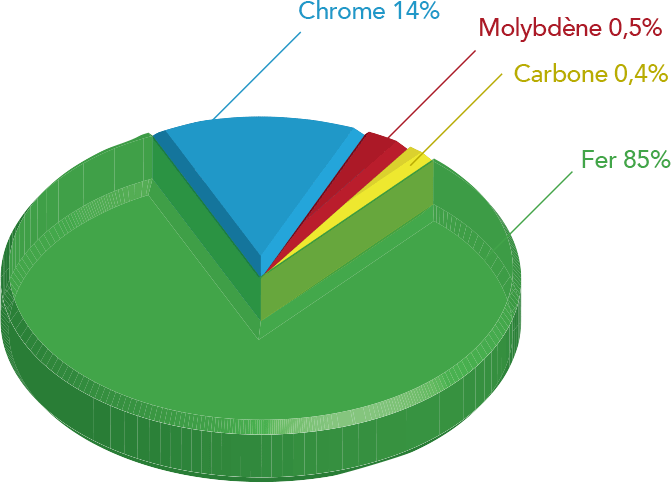

Un bon acier de coutellerie comprend en général 85 % de fer, 13 à 15 % de chrome (agent anti-corrosion), environ 0,4 % de carbone (élément déterminant pour la dureté de la lame).

D’autres composants comme le molybdène, le vanadium ou le nickel peuvent être intégrés à très faible proportion, pour améliorer l’inoxydabilité, ou la durée de vie du tranchant.

LAME FORGÉE ? LAME DECOUPÉE ?

Depuis le début du travail du métal, les lames de couteaux ont toujours été forgées. La forge est l’opération qui consiste à transformer à chaud par écrasements successifs (dans des sortes de moules adaptés) une pièce métallique appelée « crampon », en une pièce élaborée dans laquelle sera alors découpée la pièce définitive.

Cependant, depuis l’apparition, dans les années 1920, des techniques de laminage (écrasement du métal entre 2 rouleaux très proches l’un de l’autre) s’est développée la fabrication des lames découpées. Ce procédé moderne permit d’obtenir des lames d’une grande régularité et à moindre coût, tout en garantissant des qualités mécaniques et de coupe excellentes.

De nombreux couteaux professionnels sont cependant toujours réalisés avec des lames forgées (Grand Chef), la mitre située entre la lame et le manche apportant au couteau une garantie supplémentaire de robustesse et une notion esthétique.

Alors, avec mitre ou sans mitre ?

Selon nos précédents écrits, c’est donc principalement un critère d’appréciation esthétique qui sera décisionnaire.

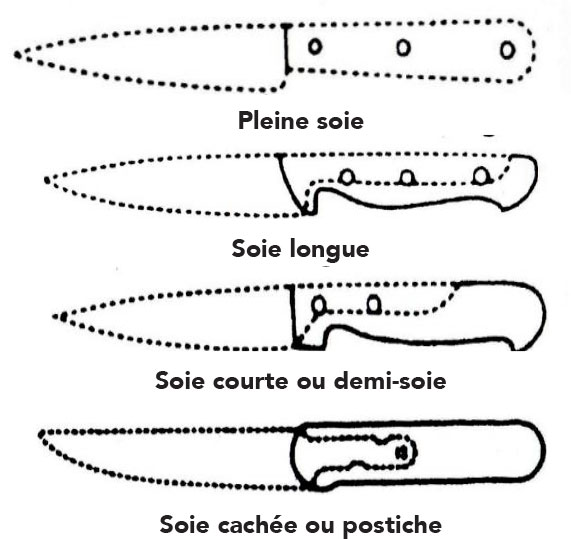

LA SOIE : PLEINE SOIE, DEMI-SOIE ?

La soie est le prolongement de la lame dans le manche. Un couteau dont la soie se prolonge sur toute la longueur du manche a été un critère de qualité et de robustesse. Cependant le développement des techniques de surmoulage et les progrès des plastiques apportent également d’excellentes garanties de robustesse, avec des soies courtes, visibles ou cachées.

2 - LE TRAITEMENT THERMIQUE

LA TREMPE

La trempe consiste à chauffer l’acier à environ 1040°, puis en le refroidissant rapidement, à porter la dureté de la lame à un niveau élevé.

Un deuxième échauffement à 200° environ (appelé « revenu ») suivi d’un refroidissement lent permettra d’obtenir des lames :

- résistante parfaitement aux chocs, à la corrosion,

- et ayant une durée, un pouvoir et une tenue de coupe adéquates.

UNE LAME EN « INOX » PEUT-ELLE ROUILLER ?

Pour pouvoir couper bien et longtemps, un acier de coutellerie doit contenir du carbone. Malgré toutes les précautions prises durant la fabrication du couteau, il est impossible de garantir une inoxydabilité totale.

En contact avec un milieu salin, un mauvais réglage de lave-vaisselle, ou en présence d’une eau avec un pH faible, inférieur à 7 (cas de certains produits : moutarde, vinaigre, cola…) ou certains liquides, de petits points d’oxydation peuvent apparaître sur la lame.

Nous vous conseillons d’éviter de laisser vos outils au contact de l’humidité et des aliments. Bien les sécher après utilisation. En cas de petites marques, vous pouvez frotter la lame doucement avec un tampon jex.

À PROPOS DES LAMES EN CÉRAMIQUE

La fabrication des lames en céramique a beaucoup progressé au cours des dernières années.

Un couteau céramique ne coupe pas mieux qu’un bon couteau avec lame acier. Cependant sa texture étant plus dure que l’acier, sa durée de vie en sera plus longue.

Attention :

- Son réaffutage n’est pas aisé

- Attention aux os qui peuvent ébrécher le tranchant

- Éviter également les chutes qui peuvent briser la lame

3 - ADAPTER LE PROFIL DE LAME ET L’ÉPAISSEUR DE LA LAME À CHAQUE UTILISATION

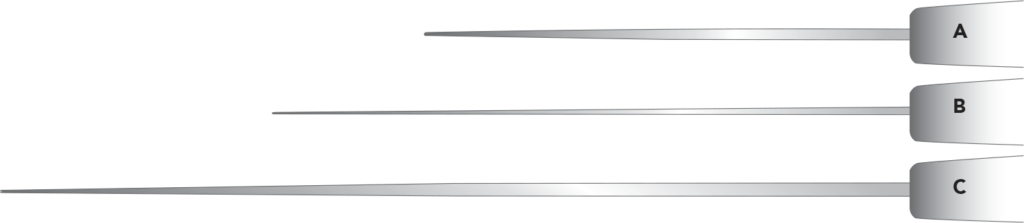

Exemples de profils de lames :

- [A] Exemple de lame courte (14cm) et rigide, pour désosser. L’épaisseur du dos est relativement épaisse (2.10 à 2.30 mm environ) jusqu’à 3 cm de la pointe, afin d'assurer robustesse et résistance aux os.

- [B] Exemple d’une lame de couteau à lever les filets (17 cm). L’épaisseur du dos est assez mince (0.8 à 1.3 mm environ) et est dégressive progressivement sur toute la longueur de la lame, afin de garantir la flexibilité de la lame pour un travail plus fin.

- [C] Exemple d’une lame d’un couteau à émincer (25 cm). L’épaisseur est intermédiaire sur toute la longueur de la lame (de 2 à 2.4 mm environ) et ce jusqu’à 4 cm de la pointe.

4 - CHOISIR ET METTRE EN ŒUVRE LE MEILLEUR ANGLE D’AFFILAGE

Pour une durée de coupe performante et contrôlée

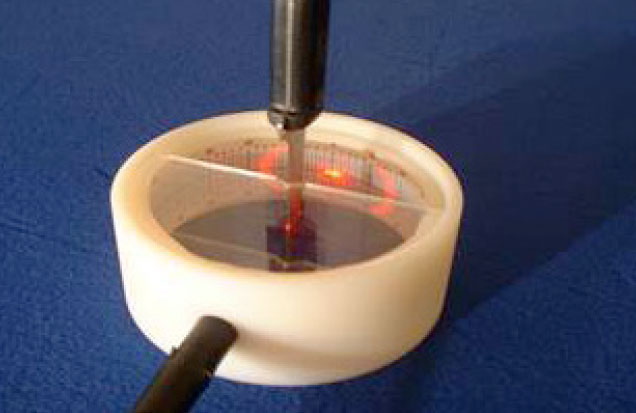

Déglon fait partie des rares fabricants de couteaux au monde à être équipé d’une machine normalisée de contrôle de la durée de coupe des couteaux. Cette approche nous permet d’améliorer les performances.

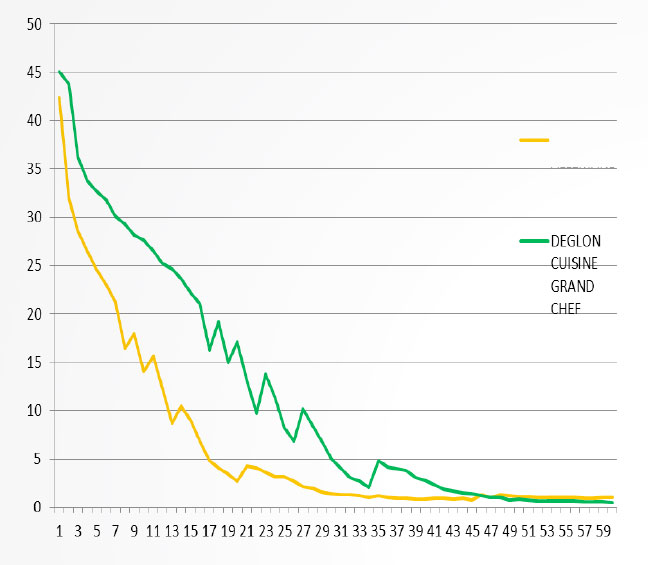

Après un processus normalisé (60 allers-retours), la machine de test de coupe donne des résultats sur :

- l’ICP (Initial Cutting Power) mesure la capacité de la lame à couper lorsque le couteau est neuf (il s’agit des trois premiers allers-retours),

- le TCC (total of card cut) mesure la durabilité du tranchant dans le temps (somme des 60 allers-retours).

- après 3 allers-retours, le couteau a coupé 77 mm,

- après 60 allers-retours, le couteau a coupé 380 mm

La courbe jaune correspond à un couteau concurrent.

Une fois la durée de coupe optimale assurée, d’autres critères qualitatifs sont ciblés selon les usages, tant pour les couteaux que pour nos autres outils culinaires (spatules, décozest…), notamment :

- La qualité de la lame : finition parfaite du polissage, résistance à la corrosion, résistance à la torsion

- La qualité des manches : ergonomie, choix des matériaux, résistance au lave-vaisselle, à la stérilisation, aux UV, aux chocs, qualité de tenue de l’emmanchement

LES MANCHES : MATÉRIAUX, DESIGN ET ERGONOMIE

Les principaux critères de qualité et sélection pour la définition des manches :

- Une ergonomie adaptée

- Des matériaux résistants au lave-vaisselle, à la stérilisation, aux chocs

- La qualité de la tenue « manche-lame »

LE MANCHE : BOIS OU THERMO-PLASTIQUE ?

- Nombreux sont encore les inconditionnels des manches en bois, adeptes de ses qualités esthétiques et de son toucher.

Toutefois, l’utilisation de l’injection plastique a permis, tout en réduisant les coûts de production, de réaliser plus facilement des formes ergonomiques et originales.

Et les normes grandissantes en termes d’hygiène ont pu trouver réponse grâce au surmoulage qui élimine tout interstice à la jonction lame / manche. - LES PRINCIPAUX PLASTIQUES

L’ABS, le polypropylène, les polyamides ou le POM sont d’excellentes matières couramment utilisées pour les outils DEGLON. - LES NOUVEAUX MATÉRIAUX À BASE ACRYLIQUE (de type Corian)

Comparables au marbre pour leur dureté et leurs belles couleurs, ils présentent une excellente résistance aux chocs, aux taches, aux UV et aux bactéries. Nous conseillons de les laver soigneusement à l’eau chaude, à la main.

LA GARANTIE À VIE

LE RESPECT DE TOUS CES CRITÈRES

NOUS PERMET DE PROPOSER À NOS CLIENTS

UNE GARANTIE À VIE*

SUR LES PRODUITS DÉGLON.

* (dans le cadre d'une utilisation normale des produits).

Nos couteaux, ciseaux, spatules, outils de service, de préparation, de décoration… sont garantis à vie.

Certains produits complémentaires ont des durées de garantie spécifiques :

- les mallettes, le Degsharp et les Push&Pull sont garantis 3 ans,

- la gamme "Accessoires Bois" et les outils électroniques sont garantis 1 an.